System 5S jako fundament doskonalenia

Przedsiębiorstwa są jak żywe organizmy – najsilniejsze z nich rozwijają się reagując szybko na zmiany w swoim otoczeniu. Świat biznesu to środowisko ciągłych wyzwań. Klientom zmieniają się potrzeby, codziennie powstają nowe technologie, a przepływ informacji przyspiesza. Równolegle do tych zmian rośnie konkurencja, firmy dbają o utrzymania swojej pozycji starając się dorównać wymaganiom klienta utrzymując koszty na jak najniższym poziomie.

Ze względu na te wyzwania przedsiębiorstwa muszą poszukiwać nowych sposobów na przetrwanie i przystosowanie do zmian. Aby to osiągnąć, muszą porzucić stare koncepcje i wzorce, które nie mają już zastosowania i przyjąć nowe metody działania, właściwe dla obecnych czasów.

Spis treści

1. Wprowadzenie do Systemu 5S

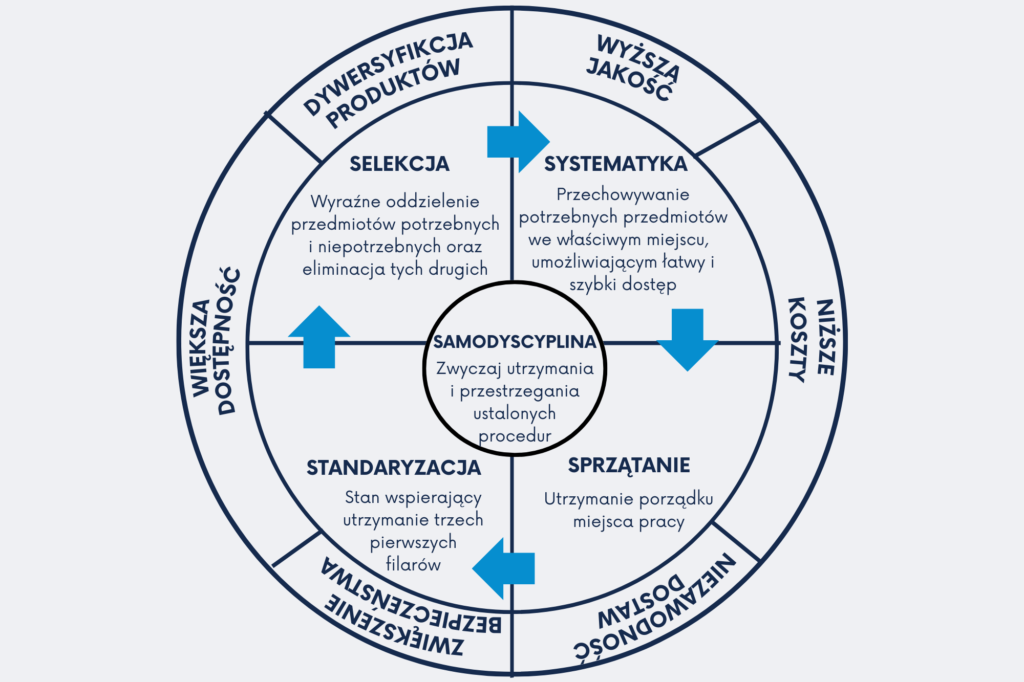

Staranne wdrożenie metodyki 5S może być początkiem w procesie rozwoju działań doskonalących. Pięć filarów, o których mówimy to Selekcja, Systematyka, Sprzątanie, Standaryzacja i Samodyscyplina. Ze względu na fakt, iż wszystkie te słowa rozpoczynają się na literę „s”, system ten jest nazywany – systemem 5S

Jego najważniejsze elementy to Selekcja i Systematyka – od nich zależy powodzenie działań doskonalących. To fundamenty w dążeniu do eliminacji usterek, redukcji kosztów, poprawy bezpieczeństwa i unikania wypadków.

System 5S wydaje się tak prosty, że ludzie często lekceważą jego znaczenie.

- Czysty i schludny obszar pracy oznacza większą wydajność

- W czystym i schludnym obszarze pracy powstaje mniej wadliwych produktów

- W czystym i schludnym obszarze pracy łatwiej dotrzymać terminów

- Czysty i schludny obszar pracy to znacznie bezpieczniejsze miejsce pracy

2. Opis pięciu filarów 5S

2.1 Selekcja

Selekcja oznacza usunięcie z miejsca pracy wszystkich przedmiotów, które nie są potrzebne w bieżących działaniach produkcyjnych lub biurowych. Jeśli dokonujecie selekcji, zostawcie tylko to, co jest bezwzględnie konieczne. W razie wątpliwości, odrzućcie daną rzecz. Ta zasada jest kluczowym elementem w metodyce 5S.

Co zadziwiające, ta prosta koncepcja bywa bardzo często źle rozumiana, a oddzielenie przedmiotów potrzebnych od niepotrzebnych może stanowić pewną trudność. Usuwanie zbędnych przedmiotów z miejsca pracy może bardzo wytrącać pracowników z równowagi. Ludzie zwykle „ chomiku ją” części, ponieważ uważają, że mogą one być przydatne przy kolejnych zamówieniach. Widzę niepotrzebną maszynę i myślę że i tak zaraz będą jej używać. W ten sposób gromadzą się coraz większe ilości sprzętu i zapasów które szybko zaczynają przeszkadzać w codziennych operacjach. To z kolei prowadzi do powszechnego marnotrawstwa w całym zakładzie.

Strategia Czerwonych Etykiet to prosta metoda identyfikacji potencjalnie niepotrzebnych przedmiotów w zakładzie, oceny ich przydatności i właściwego postępowania z nimi. Skuteczne wprowadzenie Strategii Czerwonych Etykiet wymaga stworzenia specjalnych miejsc, w których możemy przechować przedmioty oznaczone tymi etykietami, tzw. „Obszarów Czerwonych Etykiet”. W miejscach tych, położonych na uboczu, będziemy składować te przedmioty, które trudno jednoznacznie ocenić. Jeśli po uzgodnionym okresie przechowywania okazuje się, że nie są one potrzebne, ludzie zwykle mają mniejsze opory przed pozbyciem się ich.

Organizacja, która wprowadza Strategię Czerwonych Etykiet w całej firmie, powinna wyznaczyć centralny „Obszar Czerwonych Etykiet”. Służy on do przechowywania tych przedmiotów, o których nie mogą lub nie powinny decydować pojedyncze departamenty lub działy produkcyjne. Każdy Departament lub dział produkcyjny który bierze udział w firmowej akcji, powinien wyznaczyć własne lokalne miejsce dla przedmiotów oznaczonych na czerwono. Będą w nim przechowywane te przedmioty o których można decydować na miejscu.

Metoda Czerwonych Etykiet oznacza dosłownie naklejenie czerwonych nalepek na te przedmioty w fabryce, co do których mamy wątpliwości, czy są potrzebne, czy też nie. Czerwone etykiety przyciągają wzrok i uwagę.

Naklejenie czerwonej etykiety oznacza, że próbujemy odpowiedzieć na trzy pytania:

- Czy ten przedmiot jest potrzebny?

- Jeśli jest potrzebny, to czy w takiej ilości?

- Jeśli jest potrzebny, to czy powinien się znajdować w tym miejscu?

Kiedy zidentyfikujemy wszystkie te przedmioty, można je ocenić i podjąć ostateczną decyzję, co do ich przeznaczenia. Możemy je:

- przechować przez pewien czas w „ obszarze czerwonych etykiet”, by przekonać się, czy będą potrzebne

- usunąć

- przenieść w inne miejsce

- pozostawić na swoim miejscu

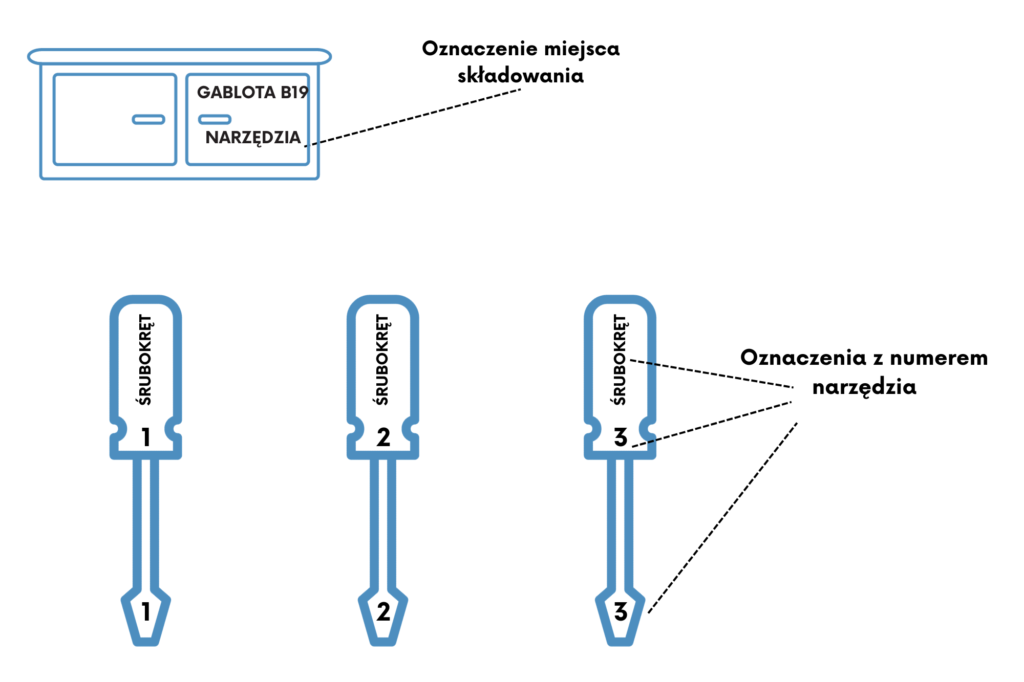

2.2 Systematyka

Systematyka to takie ułożenie potrzebnych przedmiotów, które ułatwia korzystanie z nich i takie oznaczenie, które ułatwia ich znajdowanie i odkładanie na miejsce. Systematykę należy zawsze wdrażać razem z Selekcją. Kiedy po sortujemy wszystkie przedmioty, pozostają tylko te, które są niezbędne. Wtedy trzeba jasno ustalić, gdzie będziecie je przechowywać i oznaczyć to miejsce, żeby każdy wiedział, gdzie ich szukać i gdzie je odkładać.

Na obrazku przykład systematycznego ułożenia:

Systematyka oznacza takie ułożenie i oznaczenie potrzebnych przedmiotów, że każdy może je łatwo znaleźć i odłożyć na miejsce. Kluczowym słowem tej definicji jest „każdy”.

Jest podstawą Standaryzacji, ponieważ miejsce pracy musi być systematycznie uporządkowane, by można było skutecznie wdrożyć Standaryzację.

Pierwszym etapem w procesie wdrażania systematyki jest wybór właściwych lokalizacji. Mogą nam w tym pomóc dwie grupy zasad. Pierwsza z nich dotyczy sposobów przechowywania przyrządów, narzędzi, matryc, a druga ekonomii ruchu w pracy.

Zasady dotyczące ekonomiki ruchu pomagają minimalizować związane z nim marnotrawstwo. Usuwając je musimy jednocześnie zawsze szukać odpowiedzi na pytanie, dlaczego się pojawiło. Dzięki temu opracujemy metody produkcji, w których marnotrawstwo można ograniczyć niemal do zera.

Mapa 5S jest narzędziem, które możemy wykorzystać do oceny bieżących lokalizacji części, przyrządów, narzędzi, matryc i maszyn, oraz do wyboru najlepszych lokalizacji, w oparciu o powyższe dwie grupy zasad.

Etap II polega na odpowiednim oznaczeniu wybranych lokalizacji. Miejsca i ilości składowanych przedmiotów możemy wyznaczyć stosując Metody Etykiet i Malowania. Inne narzędzia wykorzystywane do oznaczenia najlepszych lokalizacji to Mapa 5S stanu „po”, Metoda Oznaczania Kolorami i Metoda Obrysów.

2.3 Sprzątanie

Trzecim filarem jest sprzątanie. To element, który polega na usunięciu brudu, kurzu i odpadów z miejsca pracy. Bardzo ważnym celem jest utrzymanie wszystkiego w jak najlepszym stanie, aby było gotowe do użycia w każdej chwili. W zakładach, które nie wdrażają filaru Sprzątania, pojawiają się różne problemy np.: niskie morale załogi, niebezpieczeństwo pracy, awarie sprzętu i zwiększona liczba wadliwych produktów.

Etapy wdrożenia sprzątania:

- Wyznaczenie celów Sprzątania

- Wyznaczenie zadań związanych ze sprzątaniem

- Określenie metod Sprzątania

- Przygotowanie narzędzi

- Sprzątanie

W momencie kiedy codzienne sprzątanie i poważne comiesięczne porządki staną się zwyczajem, można zacząć wprowadzać procedury kontrolne w ramach procedur Sprzątania. W ten sposób zamieniamy „czyszczenie” w „czyszczenie/przegląd”.

Etapy czyszczenia/przeglądu są podobne do etapów Sprzątania, ale zwracają większą uwagę na konserwację maszyn i sprzętu. Etapy te to:

- Wyznaczenie celów czyszczenia/przeglądu

- Wyznaczenie zadań związanych z czyszczeniem/przeglądem

- Określenie metod czyszczenia/przeglądu

- Wdrożenie czyszczenia/przeglądów, z wykorzystaniem wszystkich zmysłów w celu wykrycia anomalii w działaniu sprzętu

- Naprawa uszkodzonego sprzętu – natychmiastowa lub przy pomocy formalnej prośby do działu technicznego.

Dwa narzędzia wykorzystywane do wdrożenia procedur czyszczenia /przeglądów to Listy Kontrolne Czyszczenia/Przeglądów i Listy Kontrolne Koniecznych Remontów.

2.4 Standaryzacja

Standaryzacja, czwarty filar wzorcowego miejsca pracy, pojawia się, kiedy pierwsze trzy filary – selekcja systematyka i sprzątanie -są właściwie przestrzegane w zakładzie. Standaryzacja ma spełniać 3 podstawowe cele:

- utrzymać stan wypracowany dzięki wdrożeniu trzech pierwszych filarów

- sprawić, by czynności związane z nimi stały się codziennymi zwyczajami pracowników

- zapewnić ciągłe i całkowite przestrzeganie trzech filarów

Wdrażając Standaryzację musimy przede wszystkim sprawić, by Selekcja, Systematyka i Sprzątanie zmieniły się w nawyk.

Trzy etapy tego procesu to:

- Wybór osób odpowiedzialnych za poszczególne działania w ramach utrzymania warunków 3S

- Łączenie zadań związanych z utrzymaniem 3S w zakres obowiązków

- ocena poziomu utrzymania warunków 3S

Aby utrzymanie warunków osiągniętych dzięki wdrożeniu 3S było możliwe, wszyscy pracownicy muszą wiedzieć dokładnie, za jakie działania są odpowiedzialni, a także kiedy, gdzie i jak powinni je wykonywać.

System 5 filarów musi stać się częścią normalnej pracy, a ludzie muszą wyrobić w sobie nawyk krótkich, szybkich i skutecznych działań związanych z utrzymaniem tego systemu.

Niektóre z narzędzi pomagających wyrobić nawyk działań związanych z Selekcją, Systematyką i Sprzątaniem to Tabela Cyklu Zadań 5S, Wizualne 5 S, Pięciominutowe 5S, Lista Kontrolna poziomu Standaryzacji i Listy Kontrolne 5S dla całych zakładów.

Drugim elementem w procesie wdrażania 4 filaru jest wejście na wyższy poziom Standaryzacji, czyli Prewencja.

Prewencja w ramach selekcji oznacza, że zamiast czekać, aż na gromadzą się niepotrzebne przedmioty, szukamy sposobów, by zapobiegać ich nagromadzeniu. Nie możemy zatem pozwolić, by takie przedmioty w ogóle dostały się do naszego miejsca pracy. Metody które nam w tym pomogą to metoda 5W1H, Podwieszanie, Włączanie i Wyeliminowanie z użycia.

Na końcu prewencja w ramach sprzątania oznacza zapobieganie zabrudzeniu się przedmiotów. Kluczem do osiągnięcia tego jest rozwiązywanie problemów z zanieczyszczeniem u samego źródła. Im bliżej źródła się dostaniemy, tym łatwiej będzie nam stosować prewencję w ramach Sprzątania.

2.5 Samodyscyplina

Piąty Filar to samodyscyplina. W systemie 5 filarów samodyscyplinę oznacza nawyk ścisłego przestrzegania odpowiednich procedur. Bez względu na to, jak dobrze wdrożymy pierwsze 4 filary, to system 5S nie będzie funkcjonował długo bez zaangażowania w jego utrzymanie.

Wdrożenie samodyscypliny różni się od wdrożenia pozostałych filarów, ponieważ nie można w tym celu wykorzystać określonych metod i technik, a poza tym nie da się zmierzyć jej wyników. Możecie jednak stworzyć firmie warunki, w których będzie o nią znacznie łatwiej.

Niektóre narzędzia jakie pomagają utrzymać samodyscyplinę w firmie to:

- Hasła 5S

- Plakaty 5S

- Wystawy zdjęć i rysunków na temat 5S

- Biuletyny 5S

- Mapy 5S

- Kieszonkowe instrukcje 5S

- Wizyty w innych działach

- Miesiące 5S

3. Podsumowanie

System 5S to prosta i bardzo skuteczna metoda poprawy warunków pracy. Wprowadzenie tego systemu 5S przynosi wiele korzyści, zarówno pracownikom, jak i całej firmie. Najważniejsze korzyści dla pracowników to poprawa warunków pracy, większa satysfakcja z pracy i możliwość współtworzenia swojego stanowiska pracy. Najważniejszej korzyści dla firmy to zwiększona jakość produktów, niższe koszty, wzrost zadowolenia klientów i rozwój przedsiębiorstwa.