Co musisz wiedzieć, aby dobrze planować?

Dobre planowanie jest kluczowym aspektem właściwego działania każdego przedsiębiorstwa tak jak komunikacja. Umożliwia optymalizację kosztów, która wspiera ogólną wydajność finansową organizacji. Jego znaczenie leży w zdolności do usprawniania procesu podejmowania decyzji, poprawy efektywności oraz ułatwiania osiągania zamierzeń.

Wymagania rynku, a w szczególności wzrastające zapotrzebowanie na zróżnicowane produkty, krótkie serie produkcyjne oraz krótki czas życia produktów sprawiają, że o konkurencyjności na współczesnym rynku decyduje zdolność do szybkiego i trafnego reagowania na jego potrzeby. Koncepcja odchudzonej produkcji koncentruje działalność przedsiębiorstwa na obsłudze zlecenia produkcyjnego poprzez integrację poszczególnych funkcji przedsiębiorstwa, dokładnie tak jak tego wymaga obsługa zlecenia. Cechuje się produkowaniem takiej ilości – jaką dokładnie chce w danym momencie klient.

Spis treści

- Etapy planowania

- Podstawowe techniki planowania

- Rodzaje planowania typu ssącego

- Rodzaje planowania zorientowanego na zdarzenia

- Podsumowanie

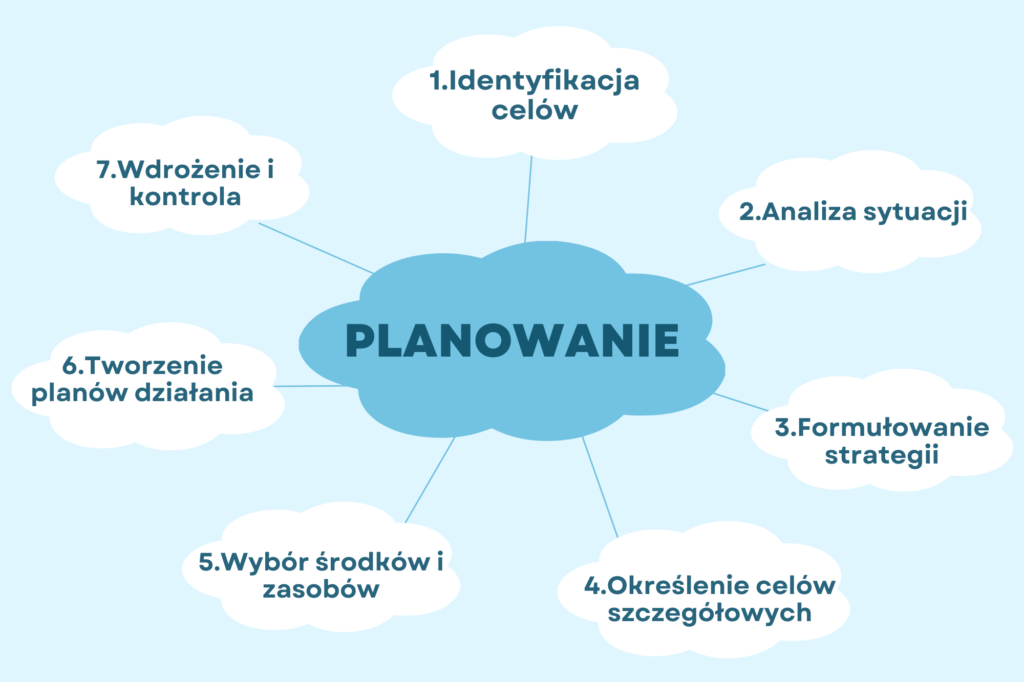

1. Etapy planowania

1.1 Identyfikacja celów – jasne określenie co chcemy osiągnąć.

1.2 Analiza sytuacji – analiza wewnętrznych i zewnętrznych czynników, które mogą wpływać na osiągnięcie celów. Analiza wewnętrzna koncentruje się na zasobach, mocnych stronach i słabościach organizacji, podczas gdy analiza zewnętrzna obejmuje czynniki takie jak otoczenie rynkowe, konkurencja, trendy społeczne czy polityczne.

1.3 Formułowanie strategii: powinna uwzględniać konkretne działania, które będą podejmowane, aby wykorzystać mocne strony organizacji i zmierzyć się ze słabościami oraz wykorzystać możliwości i unikać zagrożeń wynikających z otoczenia.

1.4 Określanie celów szczegółowych: są związane z ogólną strategią, powinny być mierzalne, czasowo zdefiniowane i dostosowane do osiągnięcia celów strategicznych.

1.5 Wybór środków i zasobów: może obejmować wybór odpowiednich technologii, alokację odpowiednich zespołów i środków finansowych.

1.6 Tworzenie planów działania: opracowanie konkretnych planów, które będą spójne, elastyczne i uwzględniać różne możliwe scenariusze.

1.7 Wdrożenie i kontrola: wdrożenie opracowanych planów oraz systematyczna kontrola postępów w celu monitorowania osiągnięć. W sytuacji wymagającej, konieczne może okazać się dostosowanie planów i strategii poprzez dokonanie korekty.

2. Podstawowe techniki planowania

- pchany – system planowania do przodu

- ssący – system planowania wstecz

- zorientowany na wydarzenia – zgodny z założeniami produkcji dokładnie na czas

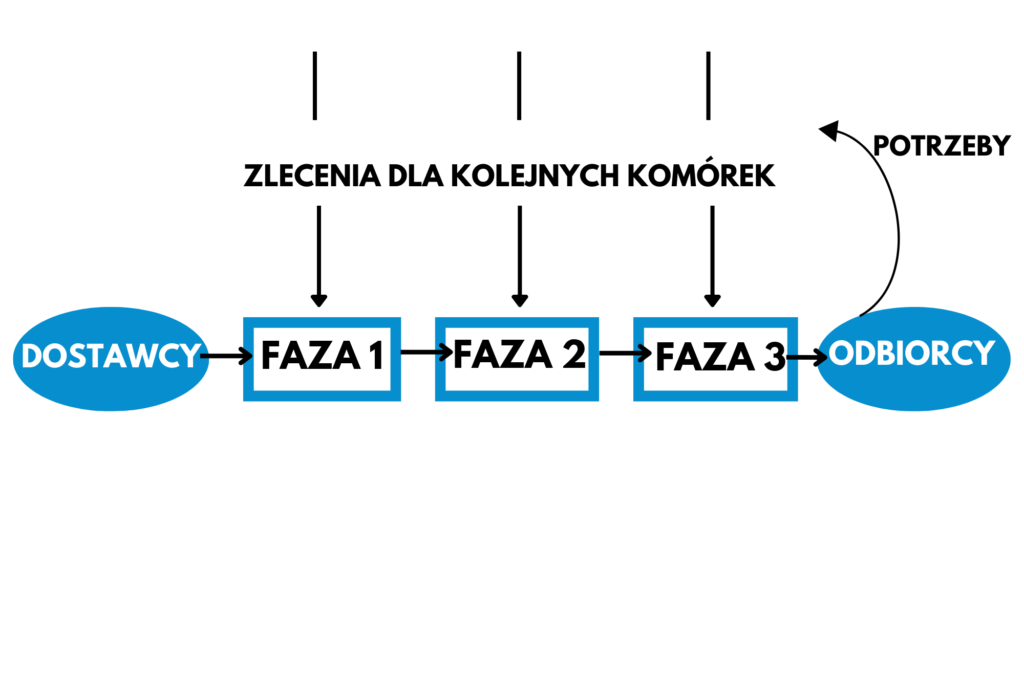

System pchany – zlecanie realizowane jest w sposób scentralizowany. Impulsem do wytwarzania jest sygnał z działu planowania. Proces jest „przepychany” przez poszczególne etapy produkcji, a wielkości i terminy zleceń są ustalane centralnie z wyprzedzeniem. Takie postępowanie powoduje wzrost zapasów w toku, a wydłużenie czasu przepływu nie gwarantuje terminowego zakończenia realizacji zadania. Proces jest realizowany zgodnie z harmonogramem opracowanym kolejno, w kierunku od pierwszej do ostatniej operacji. Charakteryzuje się dużą wrażliwością na zakłócenia, które mogą być wynikiem zmian terminów realizacji, zmian popytu, niewykonania produkcji w zamierzonej wielkości. W systemach pchanych zakłócenia są wzmacniane w toku realizacji kolejnych faz produkcji.

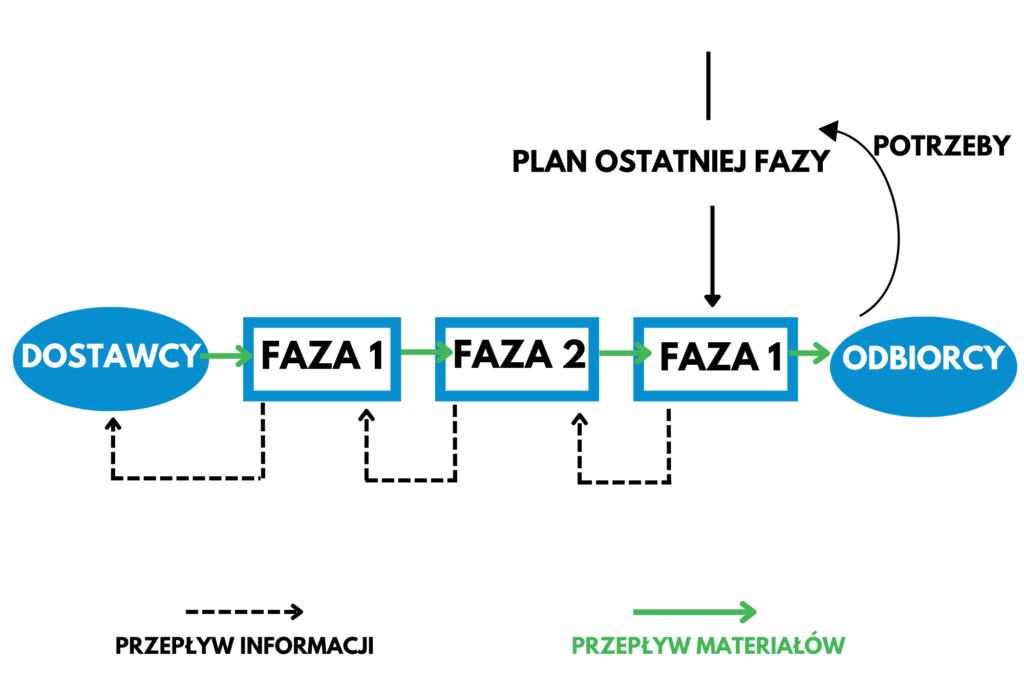

System typu ssącego – wielkości zleceń dla kolejnych poprzedzających faz produkcji wynikają z aktualnego popytu zgłaszanego przez pozostałe komórki produkcyjne. Nie występuje zlecenie centralne. Polega na przewidywaniu daty wysyłki gotowego produktu do klienta, następnie na planowaniu terminu poprzedzających operacji. Zakłócenia w systemach typu ssącego są tłumione. Łatwiejsze jest reagowanie na zmiany popytu, cykle produkcyjne są krótsze, a zapasy produkcyjne mniejsze.

Planowanie zorientowane na zdarzenia JIT – zapewnia produkcję na najwyższym poziomie w odpowiednim czasie i przy najniższych możliwych kosztach. Dąży do uzyskania doskonałości wytwarzania poprzez wyeliminowanie strat: „zero braków, zero zapasów, zero awarii”.

3. Rodzaje planowania typu ssącego

KANBAN mówi, że produkcja następuje wyłącznie, gdy jest zgłoszone zapotrzebowanie, nawet jeśli oznacza to bezczynność pracowników lub zajęcie się przez nich innymi czynnościami typu czyszczenie maszyn czy praca w kołach jakości.

Motto KANBAN: „Znajdź nabywcę i wytwarzaj według jego życzeń”.

Plan produkcji powinien uwzględniać szczegóły jego realizacji, sterowania w warunkach jednoczesnej produkcji innych wytworów oraz istniejących ograniczeń zasobowych systemu.

Jest jednym z popularniejszych systemów ssących. Został wdrożony w firmie Toyota. Wielkość i asortyment produkcji są planowane na podstawie faktycznie realizowanej sprzedaży, a nie na podstawie prognozy zapotrzebowania. Stacja poprzedzająca wykonuje tylko tyle produktów, na ile jest zapotrzebowanie w stacji następnej. Powstanie zapasu gotowych elementów powoduje natychmiastowe wstrzymanie produkcji. Elementem sterującym pracą systemu jest zapotrzebowanie na produkt. Regulowanie produkcji odbywa się poprzez utrzymanie pewnego poziomu zapasów w magazynach międzyoperacyjnych.

CONWIP – jest systemem podobnym do filozofii KANBAN, lecz gwarantującym utrzymanie jeszcze niższego poziomu zapasów. Jego strategia polega na utrzymaniu pustych magazynów w systemie, z wyjątkiem magazynu gotowych produktów. Magazyn umieszczony między stanowiskami zapełnia się tylko w przypadku zakłócenia na zasobie, który po nim występuje. Jest opróżniany po usunięciu tego zakłócenia.

Systemy KANBAN i CONWIP uwidaczniają swoje zalety tylko w przypadku stosowania ich przy produkcji powtarzalnej, we względnie dużych przedziałach czasu, gdy zamówienia, co do ilości i gamy asortymentów zmieniają się w niewielkim zakresie. Wymagają ponadto stabilnej kooperacji z dostawcami elementów wejściowych do wytwarzania. Dopuszczają jedynie nieznaczące zmiany odchyleń obciążeń w porównaniu z planowanymi.

4. Rodzaje planowania zorientowanego na zdarzenia

Just In Time – charakteryzuje:

- eliminowanie wszystkich strat, jakie pojawiają się w trakcie produkcji,

- spojrzenie na produkt i przewidywanie przyszłych potrzeb i wymagań co do czasu i ilości, co z kolei wiąże się z wykorzystaniem wyników badań rynku,

- dokładne przewidywanie terminów zakupów koniecznych do wykonania zaplanowanej ilości produktu na ściśle określony termin, wyznaczony przez klienta lub wynikający z badań rynku.

Zasady JIT:

- Utrzymanie nieprzerwanego przepływu produkcji. System jest determinowany przez zapotrzebowanie pochodzące bezpośrednio od klienta.

- Upraszczanie systemu produkcji poprzez zastosowanie bardziej uniwersalnych bądź prostszych urządzeń, które łatwiej i szybciej mogą być przezbrajane. Takie rozmieszczanie stanowisk, by produkcja w toku mogła być transportowana zgodnie z procesem produkcyjnym wytworu. Organizowanie zakupów w trybie dostaw na żądanie.

- Poprawa efektywności systemu wytwórczego.

- Utrzymanie wymaganego poziomu jakości na każdym stanowisku.

- Ciągła poprawa organizacji, gdyż nie jest możliwe całkowite uniknięcie strat w systemie. Jest to realizowane poprzez stopniowy proces poprawy efektywności, redukcję liczby braków i synchronizację produkcji w toku.

TOC – teoria ograniczeń, jest koncepcją zbieżną z teorią JIT. Każdy system posiada przynajmniej jedno ograniczenie, powodujące, że system nie jest doskonały. Zasoby stanowiące wąskie gardło w systemie (zasoby o największym wykorzystaniu) są jedynymi, które nie są w stanie przyjąć innych zadań. Powoduje to, że w celu zwiększenia efektywności systemu zamiast unikania wąskich gardeł dąży się do uzyskania jak największej ich liczby. Wykrywanie i wykorzystywanie ograniczeń w systemie sprowadza się do synchronizacji pracy zasobów krytycznych i niekrytycznych.

Zasoby niekrytyczne pracują na potrzeby zasobów krytycznych. Przepływ produkcji determinuje relacje pomiędzy czasami realizacji operacji na zasobach. Współbieżność procesów oraz zróżnicowane wielkości serii powodują, że wąskie gardła ciągle się zmieniają, a proces jest regulowany według nich.

OPT – technika optymalnej produkcji, która opiera się na synchronizacyjnej roli zasobów krytycznych. Polega na równoważeniu przepływów, a nie obciążeń, w systemie produkcyjnym. Efektywność systemu, określana współczynnikiem wykorzystania zasobów przez procesy w okresie trwania jednego cyklu, jest tym większa, im większa jest liczba wąskich gardeł w systemie. Osiąga ona wartość maksymalną, gdy wszystkie zasoby w systemie są zasobami krytycznymi.

Zasady OPT:

- System charakteryzuje bilansowanie przepływu, a nie zwiększanie wydajności.

- Poziom wykorzystania zasobów niekrytycznych jest zależny od zasobów krytycznych.

- Zwiększenie wydajności przed wąskim gardłem nie zwiększa wydajności systemu.

- Godzina stracona na zasobie krytycznym jest godziną straconą dla całego systemu.

- Godzina zaoszczędzona na zasobie niekrytycznym jest tylko złudzeniem.

- Tworzenie kolejki przed zasobem krytycznym nie zwiększa wydajności systemu.

- Partia transferowa nie zawsze musi odpowiadać partii produkcyjnej.

- Partie produkcyjne muszą być zmienne, nie stałe.

- Harmonogram musi być ustalany przy uwzględnieniu wszystkich jednocześnie występujących ograniczeń.

5. Podsumowanie

Teraz, znając już sposoby planowania oraz ich główne charakterystyki, możesz wybrać system, który najbardziej odpowiada Twoim wymaganiom. Bez względu na to jaką metodę wykorzystasz – każde planowanie jest godne uwagi. My natomiast rekomendujemy planowanie zorientowane na zdarzenia Just In Time. Jest elastyczne, kładzie szczególny nacisk na eliminowanie strat i utrzymanie wszelkich zapasów produkcyjnych na minimalnym poziomie. Dąży do zapewnienia zgodności między zapotrzebowaniem a produkcją.