Metoda ZQC – czyli jak zapobiegać błędom

Zero Quality Control (ZQC) jest metodą kontroli jakości dążącą do całkowitej eliminacji wadliwych produktów. Określenie zerowa odnosi się do celu, jaki postawili sobie twórcy tej metody – zero braków w wytwarzanych produktach.

Metoda ta opiera się na zasadzie, że wytwarzaniu wadliwych produktów można zapobiegać tylko kontrolując przebieg procesu w taki sposób, aby uniemożliwić powstanie wady – nawet, jeśli maszyna lub operator popełni błąd.

Nie polega na szukaniu winnych. Jej twórcy uznali, że zarówno ludzie, jak i maszyny mogą popełnić błąd, więc należy się skupić na takich rozwiązaniach, które nie pozwolą, by błędy takie powodowały usterki w produktach.

Spis treści

- W jaki sposób Zero Quality Control ułatwia pracę?

- Jakie są przyczyny wadliwych produktów?

- Cztery elementy Zero Quality Control

- Systemy Poka-Yoke

- Podsumowanie

1. W jaki sposób Zero Quality Control ułatwia pracę?

W systemie ZQC nie ma mowy o „zapobieganiu błędom”. Filozofia ta zakłada, że popełnianie błędów jest częścią ludzkiej natury oraz ludzie nie zawsze wyłapują wszystkie usterki lub niewłaściwe zachowania sprzętu. Nie oznacza to jednak wcale, że są głupi lub lekceważą swoją pracę.

Metoda ta nie polega na szukaniu winnych po fakcie lub krytykowaniu pracowników i na napominaniu, że „powinni się bardziej starać”. Zamiast tego w systemie Zero Quality Control wykorzystuje się rozwiązania, które zapobiegają błędom lub nie pozwalają, by popełnione błędy prowadziły do wytwarzania wybrakowanych produktów.

Produkowanie tylko dobrych towarów eliminuje konieczność poprawek i ułatwia realizację ogólnych planów produkcyjnych. Pomaga także budować reputację firmy, utrzymać wysoką jakość produktów i niskie koszty. Z kolei dobra pozycja firmy ma niewątpliwy wpływ na bezpieczeństwo zatrudnienia i jakość pracy. Pracownicy zatrudnieni przy produkcji i montażu odgrywają bardzo istotną rolę w osiągnięciu celu, jakim jest eliminacja wadliwych produktów.

2. Jakie są przyczyny wadliwych produktów?

Wybrakowane produkty powstają w większości przypadków w jednej z pięciu poniższych sytuacji:

- W trakcie planowania procesu ustala się niewłaściwe procedury lub standardy. Na przykład: obróbka termiczna w nieprawidłowej temperaturze prowadzi do powstawania braków. Sytuacji takiej może zapobiec właściwe planowanie.

- Nieprawidłowości pojawiające się w trakcie wykonywania operacji. Przykładem jest nadmierny luz w łożysku maszyny, który może spowodować powstawanie braków. Można tego uniknąć pod warunkiem właściwej konserwacji maszyny.

- Wykorzystanie uszkodzonych lub niestandardowych materiałów. Rozwiązaniem tego problemu jest kontrola jakości dostarczonych materiałów i ich zgodności ze standardami.

- Zużycie części maszyn (np. łożysk lub narzędzi) może prowadzić do powstawania braków. Tego typu problemom pozwalają zapobiegać staranne utrzymanie maszyn i właściwe zarządzanie narzędziami.

- Na koniec, nawet jeśli nie wydarzy się żadna z czterech powyższych sytuacji, powstawanie wadliwych produktów może być spowodowane zwykłymi ludzkimi błędami lub niedokładnym wykonaniem operacji.

Cztery pierwsze z opisanych powyżej przypadków można przewidzieć i wprowadzić rozwiązania, które pozwolą wyeliminować źródła usterek. Jednak zwykłe błędy – które są najczęstszym powodem powstawania braków – pojawiają się niespodziewanie. Właśnie to sprawia, że znacznie trudniej im zapobiec.

Ponieważ celem Zero Quality Control jest całkowita eliminacja wadliwych produktów, a nie tylko ograniczenie ich liczby, system ten zawiera sposoby wyłapywania błędów, zanim doprowadzą one do powstawania braków.

Odbywa się to przy pomocy funkcji kontrolnych, które zapewniają warunki niezbędne do wytworzenia dobrych produktów.

Poniżej dokładny opis dwóch technik kontroli stosowanych w systemie ZQC.

1.Tradycyjny system poprawy jakości

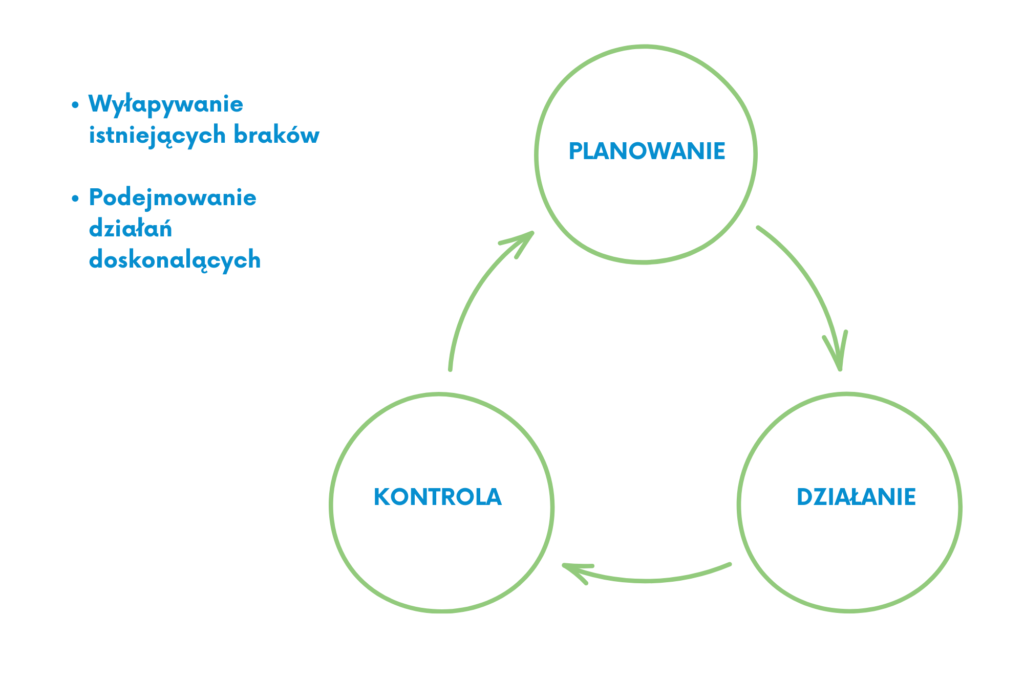

Bardzo często podstawą tradycyjnych systemów poprawy jakości jest cykl „planowania, działania i kontroli”, który jest przedstawiony na schemacie poniżej.

W cyklu tym optymalne warunki procesu ustala się na etapie planowania. Następnie, na podstawie planów przeprowadza się określone działania, a na koniec, w fazie kontroli, sprawdza się jakość produktów. W przypadku odkrycia braków, kontrolujący przekazują informacje do działu planowania, gdzie w ramach następnego cyklu, podejmuje się działania naprawcze w celu udoskonalenia warunków procesu.

Powszechnie uważa się, że ciągłe powtarzanie funkcji w tym cyklu prowadzi do poprawy jakości produktów. W rzeczywistości jednak cykl ten nigdy w pełni nie zapobiega powstawaniu wadliwych produktów, zwłaszcza takich, których powodem są błędy ludzkie lub niewłaściwa praca maszyn. Cykl planowania, działania i kontroli tak naprawdę nie daje możliwości wyłapywania błędów, a jedynie zapewnia informacje zwrotną, o powstaniu wadliwych produktów.

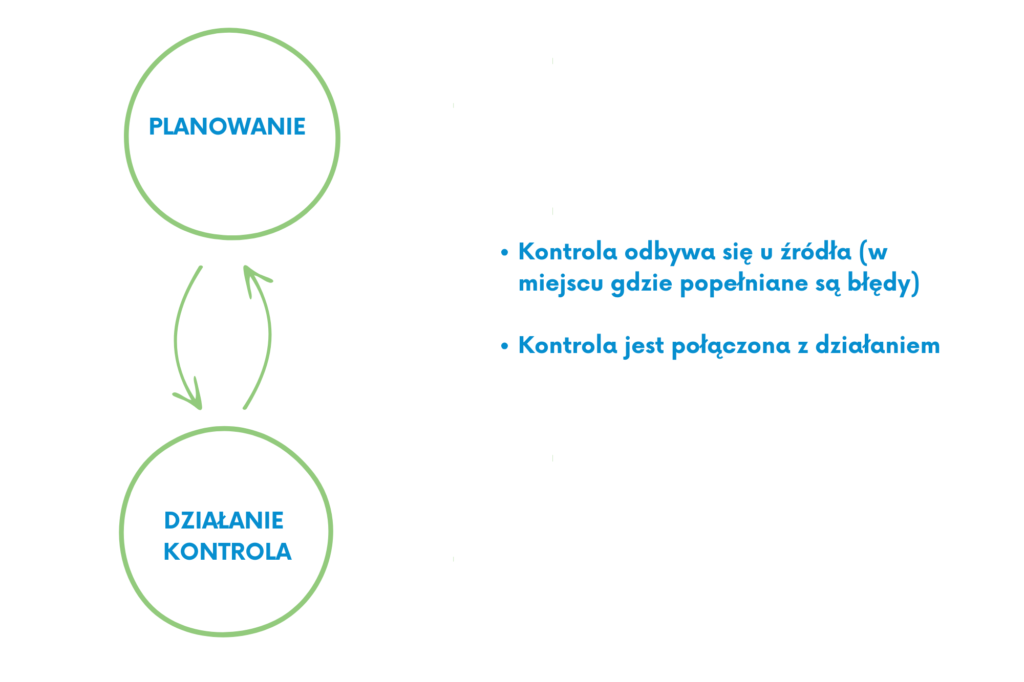

Ważne jest, aby pamiętać że błąd i brak to nie to samo. Błąd często jest przyczyną powstania wybrakowanych produktów. Zatem zamiast wyłapywać wadliwe produkty (które i tak już powstały), należy raczej skupić się na odkrywaniu, jakie błędy były ich przyczyną. Zero Quality Control pozwala rozwiązać ten problem, gdyż łączy etapy działania i kontroli w jeden, dzięki czemu umożliwia właściwą realizację planów.

2. Łączenie etapów działania i kontroli w systemie Zero Quality Control

Koncepcja ta zakłada, że nieprzewidziane błędy mogą się pojawić między etapami planowania i działania. Tam może się zdarzyć coś, co spowoduje, że plany nie zostaną właściwie zrealizowane.

Dlatego w tym systemie łączy się fazy działania i kontroli, żeby kontrola odbywała się w tym samym miejscu, gdzie mogą się pojawić problemy. Kiedy kierownik lub pracownik odkryje jakiś błąd – na przykład niewłaściwe warunki operacji – może go naprawić przed ukończeniem pracy.

Połączenie etapu działania i kontroli nazywamy kontrolą źródłową – czyli sprawdzeniem warunków procesu przed rozpoczęciem obróbki. Umożliwia to uzyskanie natychmiastowej informacji zwrotnej i rozwiązanie problemu zanim pojawią się wadliwe produkty, a nie dopiero po tym, jak powstaną.

Metoda Zerowej Kontroli Jakości składa się z czterech podstawowych elementów – kontroli źródłowej, kontroli 100%, szybkiej informacji zwrotnej i systemów zapobiegania błędom, zwanych poka-yoke. W późniejszej części artykułu elementy te zostaną omówione bardziej szczegółowo.

3. Cztery elementy Zero Quality Control

System ten zapobiega powstawaniu wybrakowanych produktów ponieważ łączy w jedną całość etapy kontroli i działania, będące częścią cyklu poprawy jakości. ZQC zawdzięcza swoją skuteczność wykorzystaniu 4 podstawowych elementów:

- Zastosowaniu kontroli źródłowej, która pozwala wyłapywać błędy zanim doprowadzą do powstania braków.

- Wykorzystaniu metody kontroli 100%, czyli kontroli wszystkich produktów, a nie tylko wybranych próbek.

- Dostarczeniu natychmiastowej informacji zwrotnej, która umożliwia szybkie podjęcie działań naprawczych.

- Wykorzystaniu urządzeń poka-yoke, zamontowanych na sprzęcie produkcyjnym lub montażowym, które spełniają funkcje kontrolne i wspomagające, potrzebnych, ponieważ wszyscy popełniają błędy.

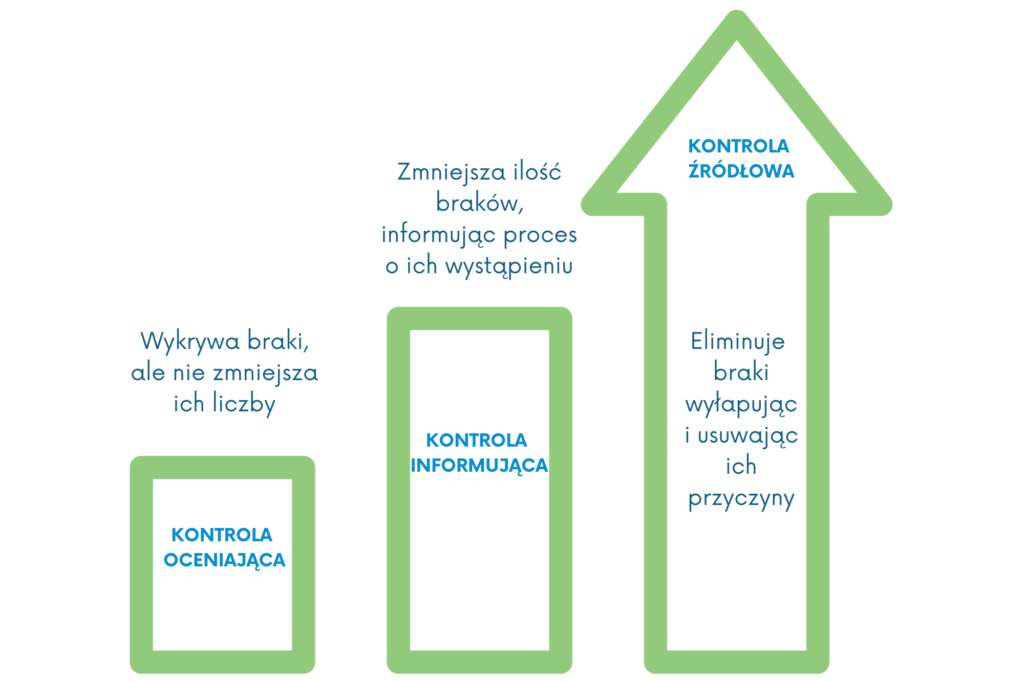

Kontrola źródłowa która jest pierwszym z tych elementów – jest kluczową funkcją kontrolną systemu Zero Quality Control. Dzięki niej możliwe jest zapewnienie właściwych warunków procesu jeszcze przed jego rozpoczęciem.Jednakże kontrola źródłowa jest różna od innych typów kontroli które są powszechnie znane na przykład kontrola oceniająca lub informująca.

Przyjrzenie się tradycyjnym rodzajom kontroli pozwoli lepiej zrozumieć istotę kontroli źródłowej, są to:

- Kontrola która wykrywa wybrakowane produkty – kontrola oceniająca

- Kontrola, która prowadzi do redukcji liczby wadliwych produktów – kontrola informująca

- Kontrola, która prowadzi do całkowitej eliminacji wadliwych produktów – kontrola źródłowa.

W programach kontroli jakości większości firm stosuje pierwsze dwa typy kontroli, zatem można uznać, że są to metody tradycyjne.

Jednak tylko kontrola źródłowa pozwala rzeczywiście wyeliminować wybrakowane produkty.

Zrozumienie istoty poszczególnych typów kontroli, a także poznanie pełnych możliwości, jakie stwarzają, jest niezwykle istotne.

• Kontrola oceniająca – pozwala wykryć wadliwe produkty, lecz nie zapobiega powstawaniu braków ani nie zapewnia szybkie informacji zwrotnej, która powstrzymałaby proces przed produkcją kolejnych braków.

• Kontrola informująca pozwala redukować liczbę wadliwych produktów – zapewnia informacje zwrotną dla pracowników w procesie, w którym powstają wybrakowane produkty. Głównym jej aspektem jest jak najszybsze powiadomienie tych pracowników o problemie, żeby mogli go skorygować.

Jednak nie umożliwia całkowitej eliminacji wadliwych produktów. Występują trzy najważniejsze rodzaje kontroli informującej: statystyczna kontrola jakości, kontrola w kolejnym procesie i samokontrola produktów w procesie.

• Kontrola 100% pozwala wyłapać wszystkie błędy – obejmuje ona wszystkie wytwarzane produkty, a nie tylko próbki statystyczne.

• Szybka informacja zwrotna – oznacza szybsze rozwiązanie problemu. Umożliwia korygowanie błędów natychmiast, a nie dopiero po tym jak powstanie ich bardzo dużo albo warunki, w których doszło do wytworzenia barków zmienią się i nie można już z nich będzie wyciągnąć właściwych wniosków.

• Systemy poka-yoke – wyłapują błędy, których my nie możemy zauważyć. Instaluje się je na maszynach, by nieustannie przeprowadzały kontrolę źródłową i na bieżąco przekazywały operatorom informacje zwrotne.

4. Systemy Poka-Yoke

W tych systemach wykorzystuje się czujniki lub inne urządzenia, które instaluje się na maszynach, by wykrywały błędy, które mogły umknąć uwadze operatora. Są one niezbędne dla prawidłowego funkcjonowania dwóch kluczowych elementów ZQC – kontroli 100% oraz szybkiej informacji zwrotnej i działań naprawczych.

Prawdziwe wdrożenie Zero Quality Control oznacza, że systemy poka-yoke wykorzystuje się w czasie kontroli źródłowej do wyłapywania błędów zanim w ich wyniku powstaną wybrakowane produkty.

Można je również wykorzystywać w kontroli informacyjnej, która odbywa się bezpośrednio po zakończeniu procesu. Nie pozwala to na wyeliminowanie wszystkich braków, ale może nie dopuścić do przesyłania wadliwych produktów do dalszych procesów na linii produkcyjnej.

Systemy poka-yoke pozwalają regulować proces produkcyjny i zapobiegać wadliwym produktom dzięki zastosowaniu dwóch typów rozwiązań:

- systemu kontrolnego, który zatrzymuje sprzęt w momencie pojawienia się nieprawidłowości lub

- systemu ostrzegawczego, który sygnalizuje operatorowi konieczność rozwiązania problemu.

System kontrolny jest znacznie skuteczniejszy jako narzędzie Zero Quality Control, ponieważ jego działania nie zależy od pracownika.

Trzy główne metody wykorzystywania systemów poka-yoke to:

- metody kontaktowe – oparte są na wykorzystywaniu rozwiązań poka-yoke, pozostających w fizycznym kontakcie z produktem. Często stosuje się je w przypadku części lub produktów o nierównych kształtach.

- metody stałej wartości – urządzenia wykorzystujące tą metodę liczą, ile razy coś zostało zrobione. Kiedy wymagana liczba zostanie osiągnięta, system sygnalizuje to lub uniemożliwia zdjęcie obrabianego elementu.

- metody ruchu/etapu – stosuje się, kiedy najważniejsze jest, by określony ruch lub etap procesu został zakończony w ustalonym czasie, na przykład w czasie cyklu maszyny.

5. Podsumowanie

Twórca Zero Quality Control – Shigeo Shingo uznawał, że popełnianie błędów i zapominanie to nieodłączne elementy ludzkiej natury, za które nie można winić ludzi. Dlatego opracował rozwiązanie tego problemu jakim jest Zerowa Kontrola Jakości.

Zero Quality Control to więcej niż tylko kilka technik działania. To koncepcja fundamentalna dla całkowitej eliminacji błędów w produkcji. Koncentruje się na doskonaleniu warunków produkcji, a nie na szukaniu winnych popełnionych błędów.