VSM – Mapowanie strumienia wartości

Zastanawiasz się, dlaczego czas dostarczenia produktu do klienta wydłuża się? Rośnie ilość opóźnień i reklamacji, a Ty nie wiesz, jak temu zapobiec? Pojawiły się problemy z przepływem materiału czy informacji i chcesz je wyeliminować? Skorzystaj z podstawowego narzędzia koncepcji Lean Management, jakim jest VSM, czyli mapowanie strumienia wartości i znajdź przyczynę problemu, a nie tylko jego przejaw.

Spis treści

- Czym jest mapowanie strumienia wartości?

- Mapa stanu obecnego

- Mapa stanu przyszłego

- Symbole używane podczas mapowania strumienia wartości

- Etapy tworzenia mapy strumienia wartości

- Korzyści płynące z zastosowania VSM

- Podsumowanie

1. Czym jest mapowanie strumienia wartości

VSM (z ang. Value Stream Mapping) to narzędzie LEAN pozwalające, w sposób graficzny, zobrazować i analizować wszystkie procesy w firmie, zarówno produkcyjne, jak i pomocnicze/towarzyszące. Pozwala prześledzić przepływ zamówień, materiałów, informacji i pozostałych elementów procesu przez przedsiębiorstwo, czego celem jest wytworzenie końcowego produktu, w skrócie tego, czego oczekuje klient i za co zapłaci.

Mapowanie strumienia wartości pozwala szybko i jasno zidentyfikować wiele niezbędnych funkcjonowaniu przedsiębiorstwa informacji, np.:

- organizacji poszczególnych procesów,

- wartości dodanej w całych procesach oraz w częściach procesów,

- mudy, czyli przeciwieństwa wartości dodanej, tj. strat, marnotrawstwa pojawiających się w procesach,

- częstotliwości przepływu informacji oraz ich rodzaju (informacje wejściowe, czyli wpływające do procesu oraz wyjściowe – wypływające z procesu),

- taktu poszczególnych procesów, buforów czasowych oraz materiałowych oraz

- zasobów ludzkich zaangażowanych w procesy.

Narzędzie to pozwala wyeliminować zbędne czynności w procesie, czyli nie przynoszące wartości dodanej, a także dopasować proces do specyfiki zamówień klientów. Kluczowym parametrem jest takt, który określa czas realizacji kolejnych etapów procesów, a wynika właśnie z zapotrzebowania klienta.

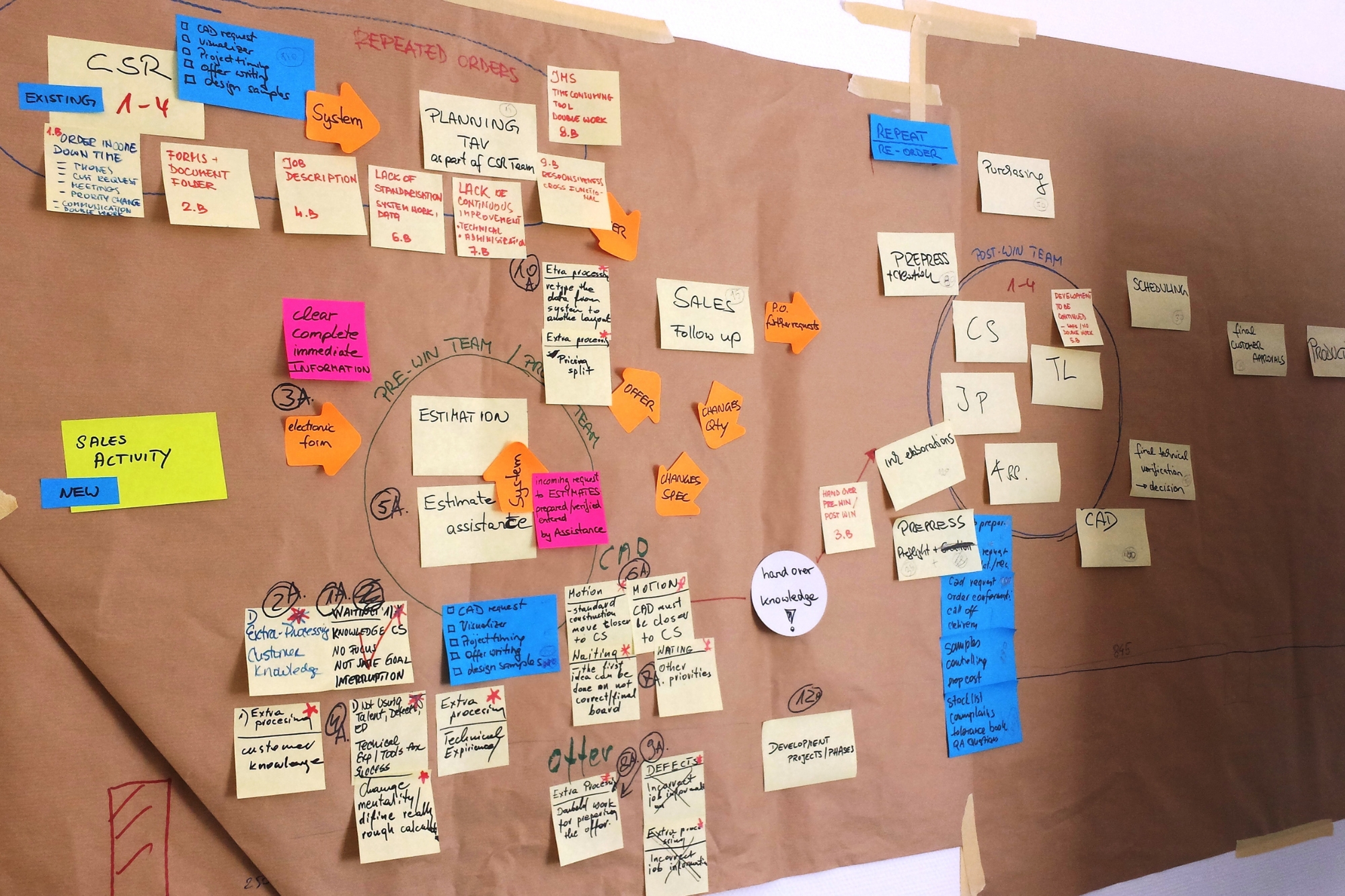

2. Mapa stanu obecnego

Istotę mapowania strumienia wartości stanowią 3 elementy – diagnoza stanu obecnego, zbudowanie obrazu stanu przyszłego i stworzenie planu wdrożenia usprawnień. Tworzenie mapy stanu obecnego rozpoczyna się od wybrania procesu, który ma zostać poddany analizie, następnie zdefiniowania jego początku i końca. Można wówczas przejść do budowy mapy czynności w procesie, w wyniku której powstanie mapa stanu obecnego.

Mapa stanu obecnego przedstawia proces takim, jakim jest w rzeczywistości, wraz z jego wadami. W celu ich wyeliminowania tworzy się mapę stanu przyszłego, inaczej stanu idealnego.

3. Mapa stanu przyszłego

Krok ten polega na dokładnej analizie mapy stanu obecnego pod kątem identyfikacji czynności niedodających wartość, marnotrawstw, opóźnień i kolejno ich usprawnieniu lub całkowitym wyeliminowaniu, w efekcie czego powstaje nowa mapa tego samego procesu. Zawiera ona czynności niezbędne do wprowadzenia proponowanych usprawnień. Tworzenie nowej mapy trwa do momentu, gdy proces jest możliwy do zrealizowania, jednocześnie składając się jedynie z działań dodających wartość (VA – Value Added) lub niedodających – ale koniecznych (NNVA – Necessary but Non Value Added). To właśnie będzie mapa stanu przyszłego/idealnego.

Warto jednak pamiętać, że mapa stanu przyszłego to jedynie obraz tego, jak proces powinien przebiegać. Aby przejść ze stanu obecnego do stanu idealnego należy opracować plan wdrożenia usprawnień, by następnie przejść do doskonalenia procesu.

4. Symbole używane podczas mapowania strumienia wartości

Symbole mają na celu odwzorowanie najważniejszych elementów mapy strumienia wartości, m.in. klienta/dostawcy, transportu, danych procesu. Poniższa tabela przedstawia najważniejsze z nich.

| Symbol | Opis |

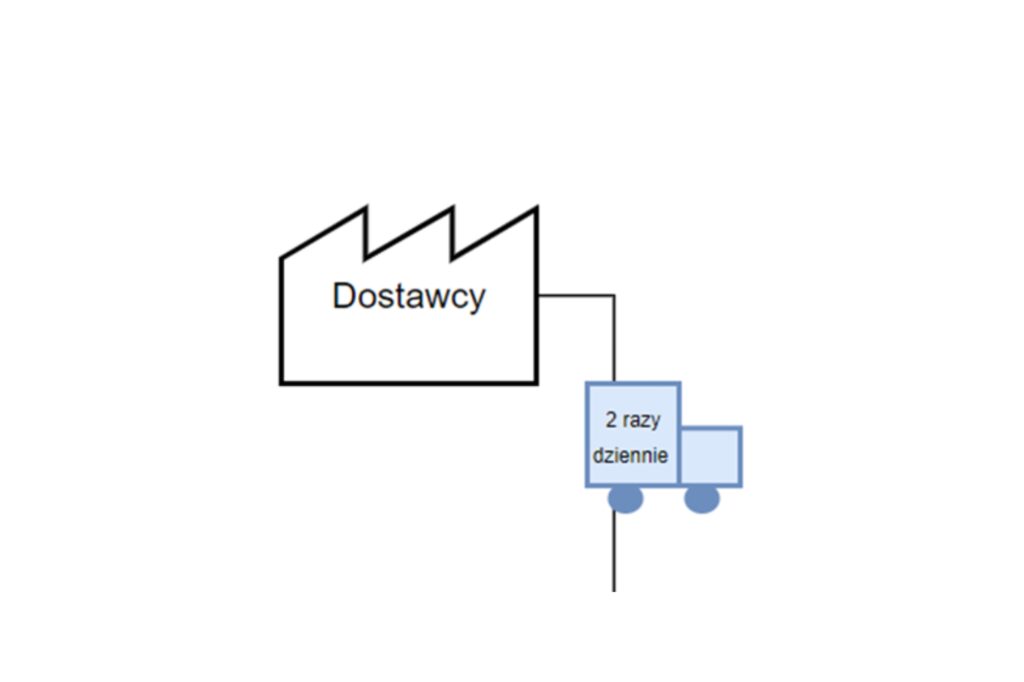

| Klient/Dostawca/Podwykonawca |

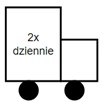

| Transport zewnętrzny drogowy wraz z określeniem częstotliwości dostaw (zamiennie ikona samolotu – transport lotniczy lub statku – morski) |

| Dane procesu (data box) |

| Zapas, czyli miejsce gromadzenia zapasów |

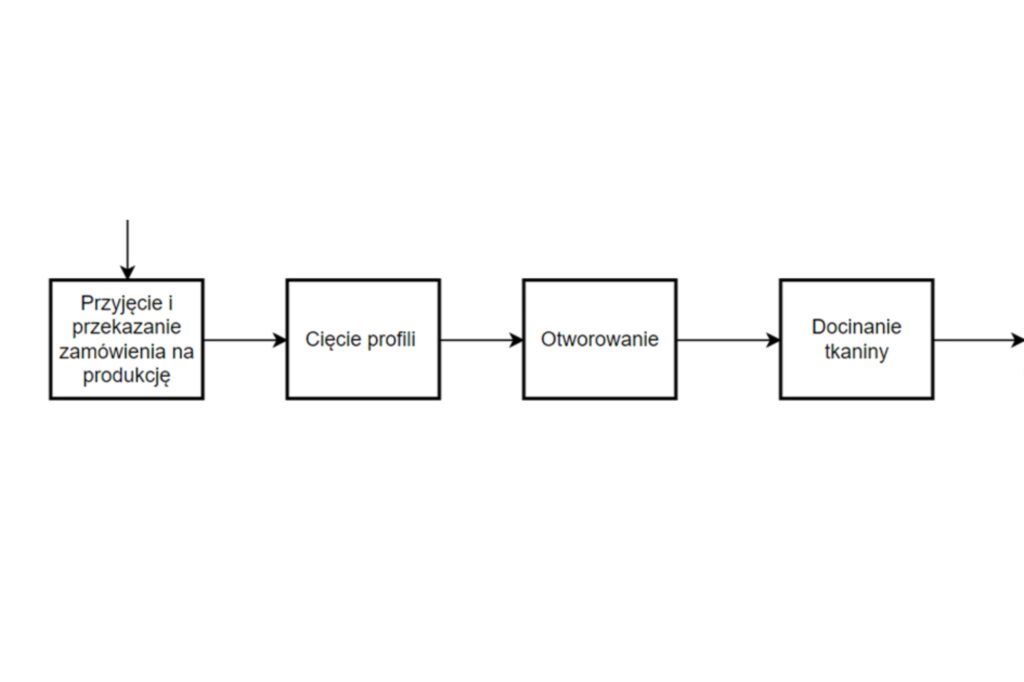

| Box procesu |

| Bufory/zapasy bezpieczeństwa |

| Supermarket, czyli miejsce, z którego pobiera się produkty |

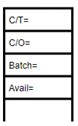

| Przepływ informacji | |

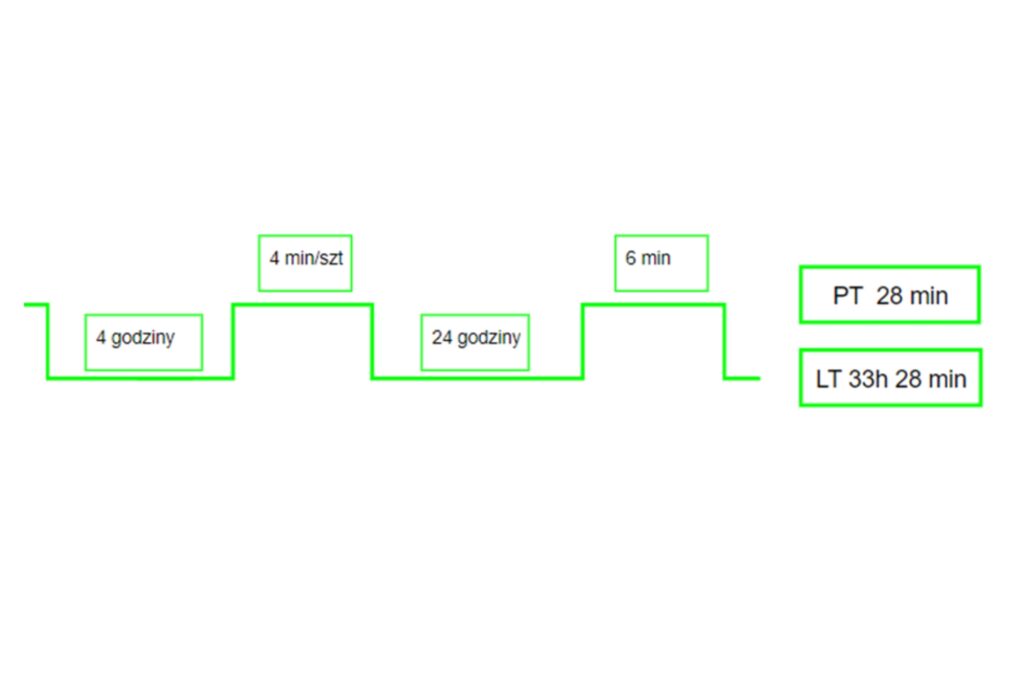

| Oś czasu wraz z zaznaczeniem Process Time (czas trwania czynności) i Lead Time (czas trwania +oczekiwanie +opóźnienia) |

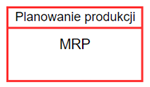

5. Etapy tworzenia mapy strumienia wartości

Etap I – Klient

Jest to pierwszy, a zarazem najważniejszy etap mapowania strumienia wartości. Proces zaczyna się oraz kończy zawsze na kliencie. Przeważnie ikonę klienta wprowadza się w prawym górnym rogu mapy. Następnie należy opisać jego zapotrzebowanie na produkty/usługi firmy.

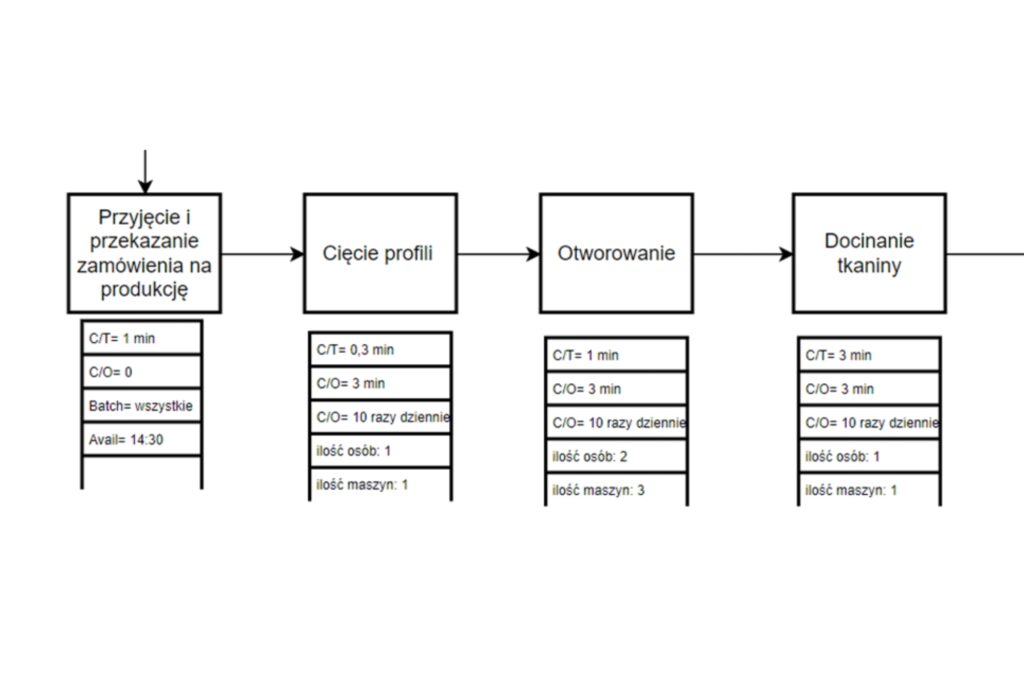

Etap II – Kroki procesu

Drugi etap polega na zaznaczeniu głównych elementów/czynności procesu, które muszą się odbyć, by produkt/usługa zostały zrealizowane i dostarczone do klienta.

Etap III – Dane procesu

W kolejnym etapie należy wypełnić tzw. data box, czyli dane procesu. Jest to kluczowy etap ze względu na diagnozę wąskich gardeł i marnotrawstwa w procesie. Podstawowe dane, które powinny się tutaj znaleźć to m.in.:

- FTE – liczba pracowników zaangażowanych w dany krok procesu,

- Cycle Time – czas procesowania jednostki,

- RFT – procent spraw przekazywanych do kolejnego kroku procesu bez wad,

- Batch Size – ile jednostek wpada do procesu jednocześnie,

- Up Time – procent czasu, w którym pracownik i/lub maszyna są w stanie produkcyjnym (np. pomijając przerwy pracowników).

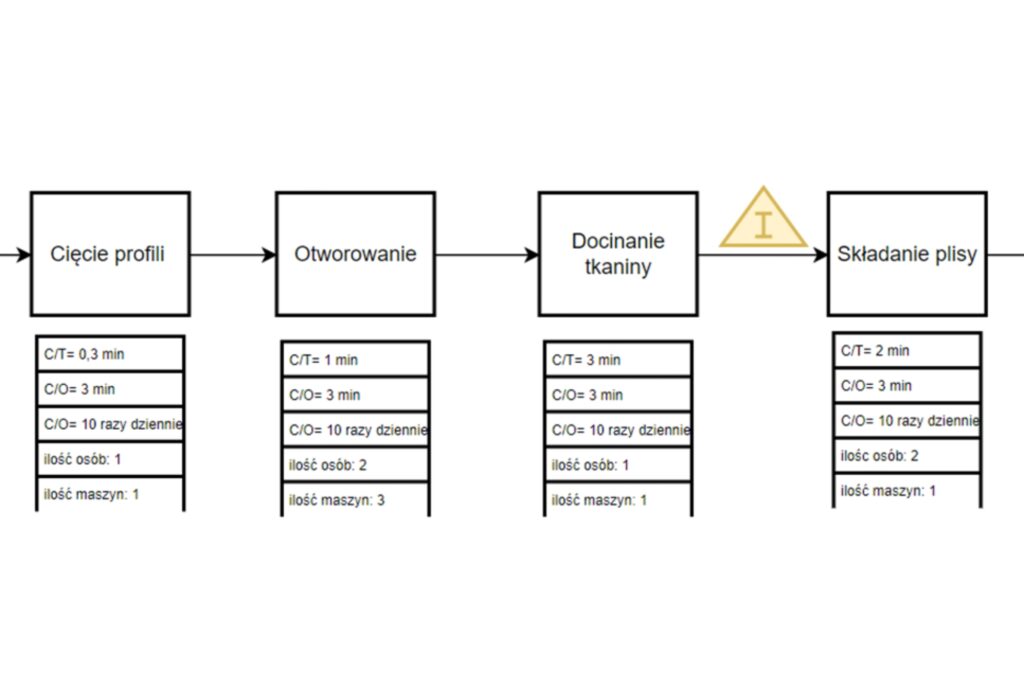

Etap IV – Zapasy

Następnie należy przejść do zaznaczenia miejsc, w których pojawiają się zapasy

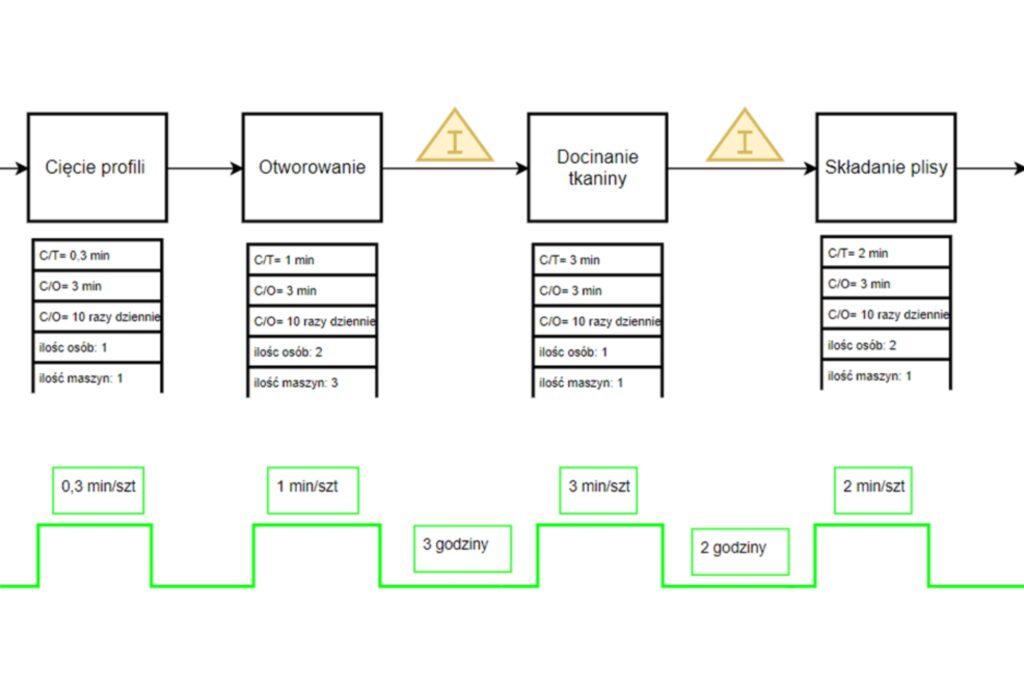

Etap V – Oś czasu

Kolejnym krokiem jest oś czasu, na której należy zaznaczyć czas trwania danej czynności oraz przestoje pomiędzy kolejnymi krokami procesu. Pod etapem procesu wpisz czas cyklu, czyli czas trwania etapu, z kolei pomiędzy etapami – czas przestojów, opóźnień, oczekiwania, jeżeli występują.

Etap VI – Process Time i Lead Time

Ostatni krok to obliczenie czasu trwania procesu, czyli Process Time, poprzez zsumowanie czasu trwania kolejnych czynności w procesie oraz Lead Time, czyli sumę czasu cyklu wraz z sumą czasu trwania przestojów i opóźnień.

Po podzieleniu Process Time przez Lead Time otrzymasz informację o tym, jaką część całego procesu zajmują czynności naprawdę ważne dla klienta.

6. Korzyści płynące z zastosowania VSM

Wdrożenie narzędzia LEAN, jakim jest mapowanie strumienia wartości ma wiele zalet, m.in.:

- VSM jest prosty w użyciu, pozwala zrozumieć przebieg procesu wszystkim pracownikom, nawet tym, którzy nie są z procesem związani (każdy krok procesu jest zobrazowany i przeanalizowany),

- zawiera wszystkie informacje o poszczególnych procesach (zasoby ludzkie, materiały, czasy realizacji),

- daje obraz strat/opóźnień/marnotrawstw występujących w procesie, a także pomaga zidentyfikować ich źródło,

- odzwierciedla przepływ informacji, zasobów ludzkich, materiału oraz powiązania między nimi, przez co pozwala lepiej go zrozumieć,

- umożliwia identyfikację czynności niedodających wartości,

- porównuje stan faktyczny ze stanem idealnym 1:1,

- dostarcza planu wdrożenia usprawnień, wspiera kierowanie projektami doskonalącymi

7. Podsumowanie

Mapowanie strumienia wartości jest świetnym narzędziem, które pokaże Ci, ile procent czasu poświęconego jest na czynności, które przynoszą realną wartość dla klienta oraz ile procent czasu pochłania zwyczajne marnotrawstwo. Będzie to podstawa do wprowadzenia zmian, które pozwolą skrócić czas dostarczenia produktu do klienta, zmniejszyć ilość opóźnień i reklamacji oraz usprawnić przepływ informacji czy materiałów.

Jeżeli chcesz dowiedzieć się więcej o mapowaniu strumienia, zmapować procesy w swojej firmie, ale potrzebujesz pomocy, skontaktuj się z nami. Przeprowadzimy szkolenie w Twojej firmie oraz pomożemy opracować i wdrożyć plan usprawnień procesu i wyeliminować straty.